Introduction à la dureté Shore et son importance en impression 3D

La dureté Shore est un critère fondamental mais souvent négligé lors du choix d’un filament pour impression 3D. Cette mesure, inventée par Albert Shore en 1915, permet d’évaluer avec précision la résistance d’un matériau à la pénétration et à la déformation. Pour les utilisateurs d’imprimantes 3D, comprendre cette caractéristique est crucial pour sélectionner le filament idéal selon l’application visée. Chez AzurMedia.fr, votre partenaire de confiance en scan 3D (numérisation 3D) et impression 3D à Nice, nous savons que le choix du bon matériau est essentiel pour des résultats optimaux.

Comment mesure-t-on la dureté Shore ?

La méthode de mesure repose sur l’utilisation d’un duromètre, un appareil qui évalue la résistance d’un matériau à la pénétration d’une pointe calibrée. Plus la pointe s’enfonce difficilement dans le matériau, plus celui-ci est considéré comme dur.

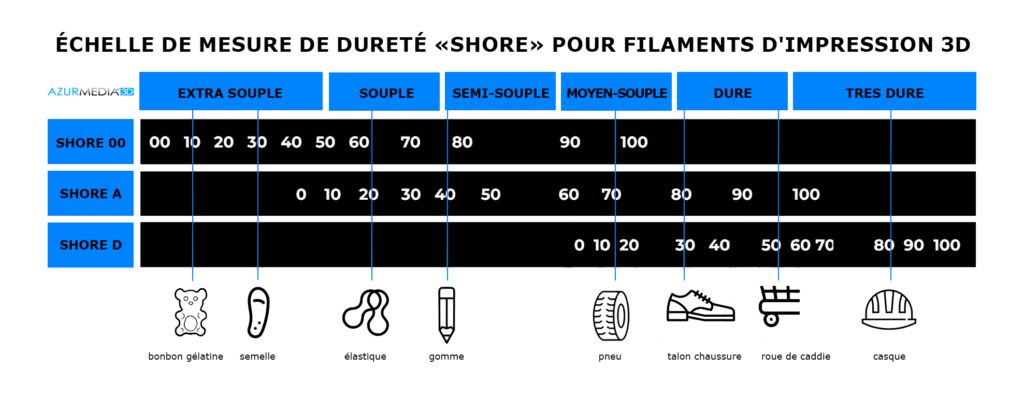

Les échelles de dureté Shore se divisent principalement en deux catégories :

- Shore A : utilisée pour les matériaux souples et élastomères.

- Shore D : adaptée aux matériaux semi-rigides et rigides.

Chaque échelle s’étend de 0 à 100, où 0 représente un matériau extrêmement souple et 100 un matériau totalement rigide. Il est important de noter que ces échelles se chevauchent partiellement, la Shore D commençant approximativement au niveau de la Shore A 90.

Dureté Shore et filaments d’impression 3D : Choisir selon l’application

Filaments souples (Shore A)

Les filaments souples, comme le TPU (Polyuréthane Thermoplastique) et le TPE (Élastomère Thermoplastique), sont généralement mesurés sur l’échelle Shore A :

- Shore A 60-70 : Filaments très flexibles, idéaux pour les pièces nécessitant une grande élasticité.

- Shore A 70-85 : Flexibilité moyenne, bon équilibre entre souplesse et facilité d’impression.

- Shore A 85-95 : Semi-rigides, offrent un toucher caoutchouté tout en conservant une bonne tenue.

Filaments semi-rigides et rigides (Shore D)

Pour les filaments plus rigides, on utilise l’échelle Shore D :

- Shore D 40-60 : Filaments semi-rigides comme certains PETG et Nylon.

- Shore D 60-80 : Matériaux comme l’ABS standard et certains PLA.

- Shore D 80-90 : Filaments très rigides comme le PC (Polycarbonate) et certains composites.

Applications selon la dureté Shore : Du joint à la pièce structurelle

La dureté Shore influence directement les applications possibles pour vos impressions 3D :

| Dureté | Applications recommandées |

| Shore A 60-70 | Joints d’étanchéité, amortisseurs, semelles de chaussures |

| Shore A 70-85 | Pneus de petits véhicules, poignées antidérapantes, protections |

| Shore A 85-95 | Roues de skateboard, coques flexibles, accessoires tactiles |

| Shore D 40-60 | Engrenages souples, articulations, pièces techniques flexibles |

| Shore D 60-80 | Boîtiers, supports, pièces fonctionnelles standard |

| Shore D 80-90 | Pièces mécaniques, composants structurels, outils |

Comment choisir le bon filament selon la dureté Shore ?

Pour sélectionner le filament idéal pour votre projet, posez-vous ces questions :

- Quelle flexibilité est nécessaire ? Pour des pièces qui doivent plier sans casser, privilégiez les matériaux avec une dureté Shore A.

- La pièce doit-elle résister à l’usure ? Les filaments avec une dureté Shore D élevée offrent généralement une meilleure résistance à l’abrasion.

- Quel est le niveau de contrainte mécanique ? Pour des applications structurelles, choisissez des filaments avec une dureté Shore D importante.

- Quelle sensation tactile recherchez-vous ? La dureté influence directement le toucher de la pièce imprimée.

Conseils d’impression selon la dureté Shore : Adapter votre technique

L’impression de filaments varie considérablement selon leur dureté :

- Filaments souples (Shore A) : Nécessitent généralement une vitesse d’impression réduite, une extrudeuse directe et parfois un tube PTFE raccourci pour éviter le flambage.

- Filaments semi-rigides (Shore D 40-60) : Peuvent nécessiter un lit chauffant et une enceinte fermée pour éviter le gauchissement.

- Filaments rigides (Shore D 60+) : Généralement plus faciles à imprimer, mais peuvent nécessiter des températures plus élevées et une bonne adhérence au plateau.

Précautions et conseils pour l’impression de filaments flexibles : L’expertise d’AzurMedia.fr

Il est crucial de noter que toutes les imprimantes 3D ne sont pas conçues pour manipuler des filaments flexibles. La difficulté augmente considérablement avec la diminution de la dureté Shore, pouvant rendre l’impression impossible sur certaines machines. Si vous avez des exigences spécifiques en matière de flexibilité, renseignez-vous sur les capacités de votre imprimante. Un extrudeur de type « direct drive » est souvent indispensable pour ces matériaux.

Forts de notre expérience chez AzurMedia.fr, où nous avons testé de nombreux filaments allant du Shore A35 (type silicone) au Shore D70 (plastique dur), nous recommandons de ne pas tenter d’imprimer avec un Shore inférieur à A85 sur une imprimante 3D grand public. Bien que des résultats surprenants puissent être obtenus avec des imprimantes 3D résine et des Shores très flexibles et élastiques, cela demande une expertise poussée et de nombreux tests de réglages.

Pourquoi cette précision ?

- Extrusion fiable : Les filaments très souples ont tendance à se tordre et à se coincer dans les systèmes d’extrusion traditionnels. Un extrudeur « direct drive » réduit cette probabilité.

- Contrôle précis : La précision est primordiale lors de l’impression de matériaux flexibles. Les moindres variations de vitesse et de température peuvent entraîner des défauts.

- Expérience requise : L’impression de filaments très souples exige une maîtrise des réglages et une compréhension approfondie du comportement des matériaux.

L’influence de l’épaisseur et du remplissage sur la flexibilité : Un paramètre à ne pas négliger

Il est crucial de comprendre que la flexibilité d’une pièce imprimée en 3D ne dépend pas uniquement de la dureté Shore du filament. Une pièce de faible épaisseur, même avec un Shore élevé, sera nettement plus flexible qu’une pièce plus épaisse utilisant le même matériau. Chez AzurMedia.fr, nous vous conseillons de jouer avec le remplissage de matière lors de l’impression, surtout lorsque votre pièce présente des variations d’épaisseur. Cela vous permet d’ajuster finement la flexibilité en fonction des besoins spécifiques de votre projet.

Du prototype à la production en série : Choisir le bon matériau dès le départ

Lors du passage du prototype à la production en série, il est impératif de réaliser votre prototype final avec un matériau le plus proche possible de celui qui sera utilisé en production. Cette étape est cruciale pour anticiper le comportement et les propriétés de la pièce finale. Contrairement à l‘impression 3D, les techniques de production en série telles que la coulée sous vide ou le moulage par injection ne permettent pas de modifier le remplissage de matière. Chez AzurMedia.fr, nous vous guidons dans le choix du matériau et de la technique de production les plus adaptés à votre projet, garantissant ainsi des résultats optimaux.

Pourquoi ces considérations sont-elles importantes ?

- Prévisibilité du comportement :

- En utilisant le même matériau du prototype à la série, vous assurez une correspondance des propriétés mécaniques et esthétiques.

- Optimisation des coûts :

- Un choix judicieux du matériau dès le début évite les modifications coûteuses en cours de production.

- Qualité constante :

- Les techniques de production en série exigent une précision et une répétabilité qui ne peuvent être atteintes avec des prototypes réalisés dans des matériaux différents.

- Adaptation au type de production :

- Savoir que le taux de remplissage est modifiable en impression 3D, mais pas en moulage, est une clef pour éviter des surprises lors du passage à la production en série.

AzurMedia.fr : Votre partenaire pour une transition réussie vers la production en série

Chez AzurMedia.fr, nous vous accompagnons à chaque étape de votre projet, du prototype initial à la production en série. Notre connaissance des techniques de production en série, nous permet de vous offrir des solutions sur mesure qui répondent à vos exigences en termes de qualité, de coût et de délai.

AzurMedia.fr : Votre partenaire en impression 3D dans les Alpes-Maritimes

Chez AzurMedia.fr, nous mettons notre expertise en scan 3D (numérisation 3D), et impression 3D à votre service. Que vous soyez à Nice, Monaco, Cannes, Sophia Antipolis ou Antibes, notre atelier de création est équipé des dernières technologies pour réaliser vos projets sur mesure. Nous maîtrisons les logiciels de CAO et la modélisation 3D pour répondre à tous vos besoins. Notre expertise nous permet de relever les défis les plus complexes et de vous offrir des résultats de qualité, même avec les matériaux les plus exigeants.

Conclusion : Maîtriser la dureté Shore pour des impressions 3D réussies

La dureté Shore est un indicateur précieux pour anticiper les propriétés mécaniques et tactiles de vos impressions 3D. En comprenant cette mesure, vous pourrez choisir le filament parfaitement adapté à vos besoins spécifiques, qu’il s’agisse de créer des pièces souples, semi-rigides ou totalement rigides.

N’hésitez pas à expérimenter avec différentes duretés pour trouver le matériau idéal pour chaque projet. Et rappelez-vous qu’au-delà de la dureté Shore, d’autres facteurs comme la température de fusion, la résistance à la chaleur et la stabilité dimensionnelle sont également à considérer pour un résultat optimal.