Comme souvent demandé, et qu’un exemple vaut mieux qu’un long discours, je vous présente les principales étapes nécessaires avec tous les scanners 3D du marché pour obtenir la reproduction fidèle de l’objet original.

Cela permettra de vous rendre mieux compte du temps nécessaire consacré à la prestation de scannérisation 3D, et qu’il ne suffit pas d’appuyer sur un simple bouton pour y arriver.

Découvrez plus bas le processus habituel mis en place lors d’une prestation de scan 3D.

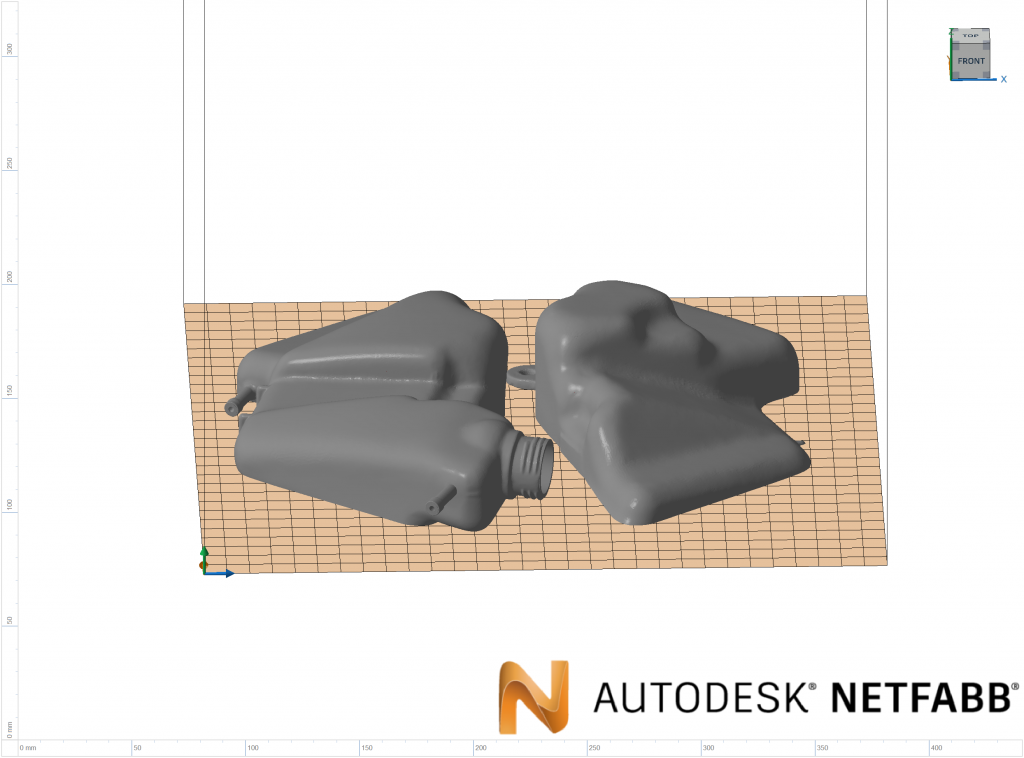

Cette procédure est à adapter suivant la taille et la complexité de la pièce. Comme lors d’un agrandissement d’un scan 3D, il arrive souvent que des détails ou défauts soit pas assez ou trop visible, ou alors la nécessité de découper le fichier du modèle 3D en plusieurs parties afin d’obtenir l’objet final.

Exemple de réalisation en rétro-ingénierie simple pour le vase d’expansion d’une moto Kawasaki ZXR 750 89-90 / ZX750.

Cette pièce n’est plus produite par le fabricant, et elle reste introuvable après plusieurs mois de recherche, en occasion en casse moto et ce dans le monde entier.

(Vase d’expansion KAWASAKI ZXR 750 89-90 STINGER / ZX750, RESERVOIR réf: 43078-1097)

Pour les curieux c’est la référence 43078 sur la vue éclatée :

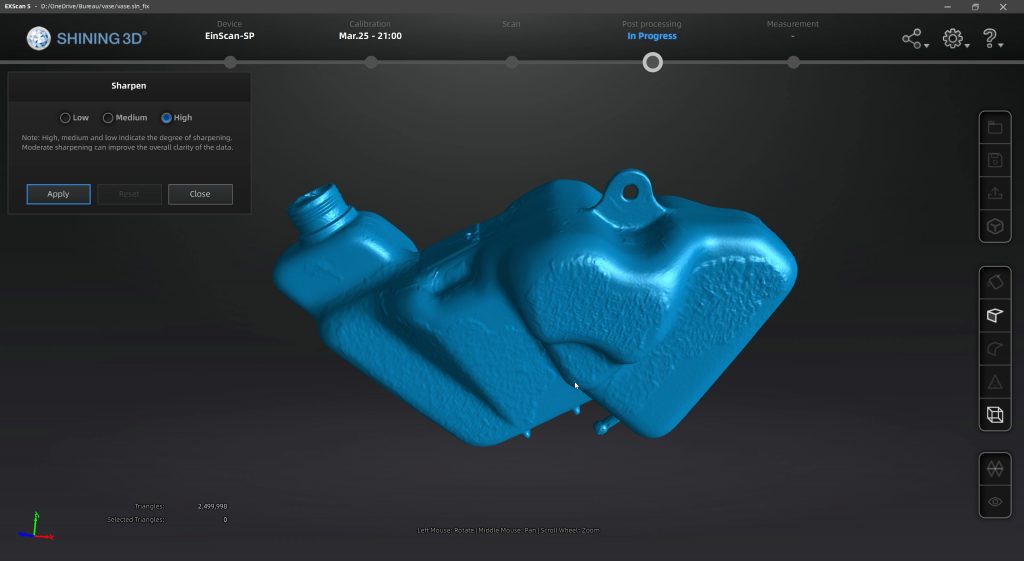

Etape 1 :

Utilisation du Scanner Einscan SP équipé de son plateau tournant parfaitement adapté à ce type d’objet (environ 25 cm).

Pour les plus grand objet « supérieurs à 1,20m il sera bien plus pratique d’utiliser le scanner à main

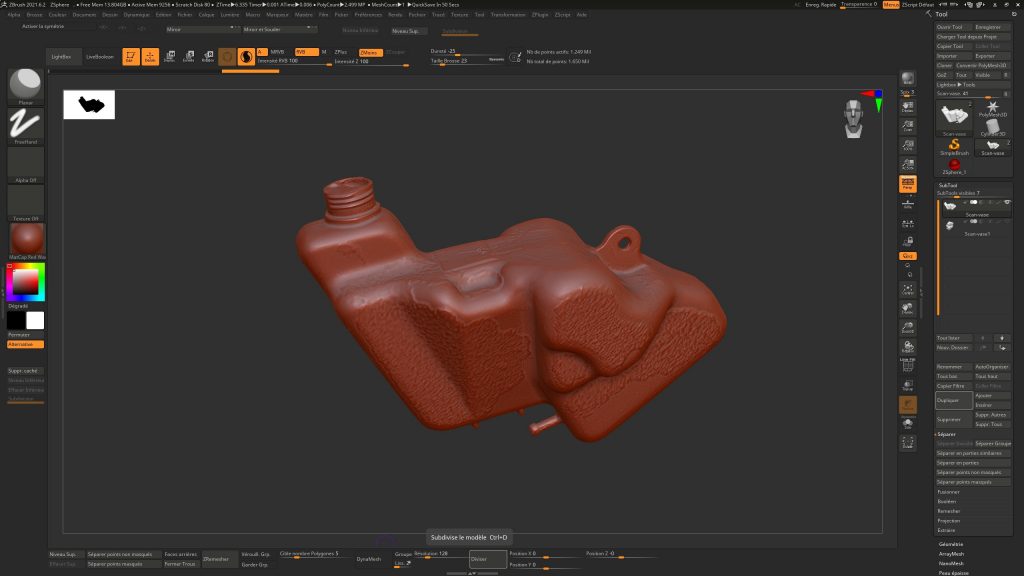

Etape 2 :

Finalisation du scan

Ajout des points manquants (zones vides sur le scan 3D)

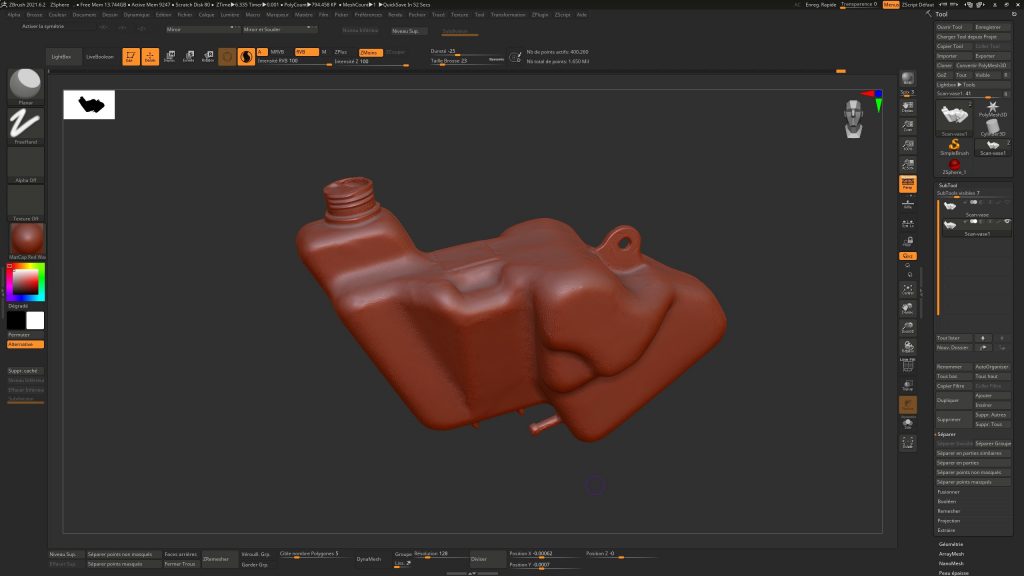

Etape 3 :

Nettoyage manuel du fichier de scan obtenu sur Zbrush, Blender ou Fusion360 suivant la forme et la précision de l’objet

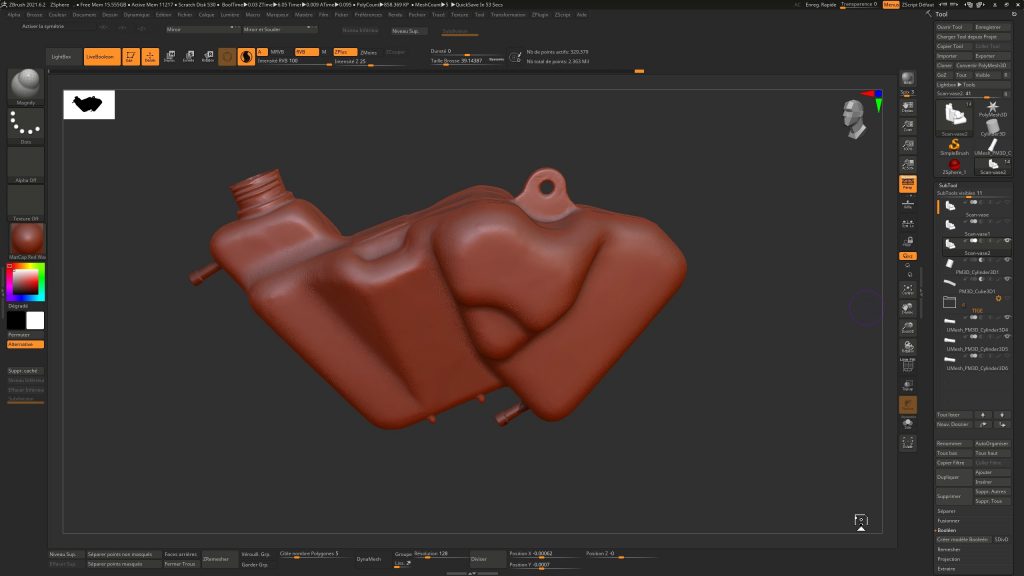

Etape 4:

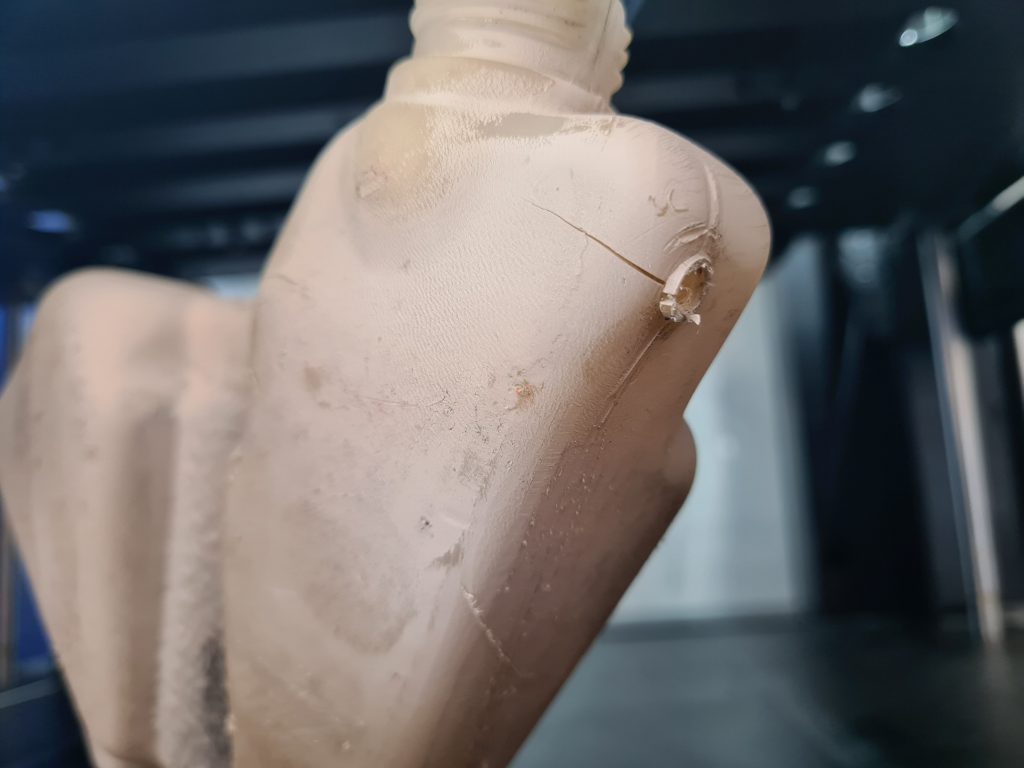

Modification, ajout des partie manquantes.

Dans cet exemple il y avait un raccord de durite cassé, et un autre très usé, qu’il a fallu récréer et renforcer les nouveaux raccords.

Une épaisseur de coque / paroie à créer car le scan 3D obtenu est un solde plein

Etape 5:

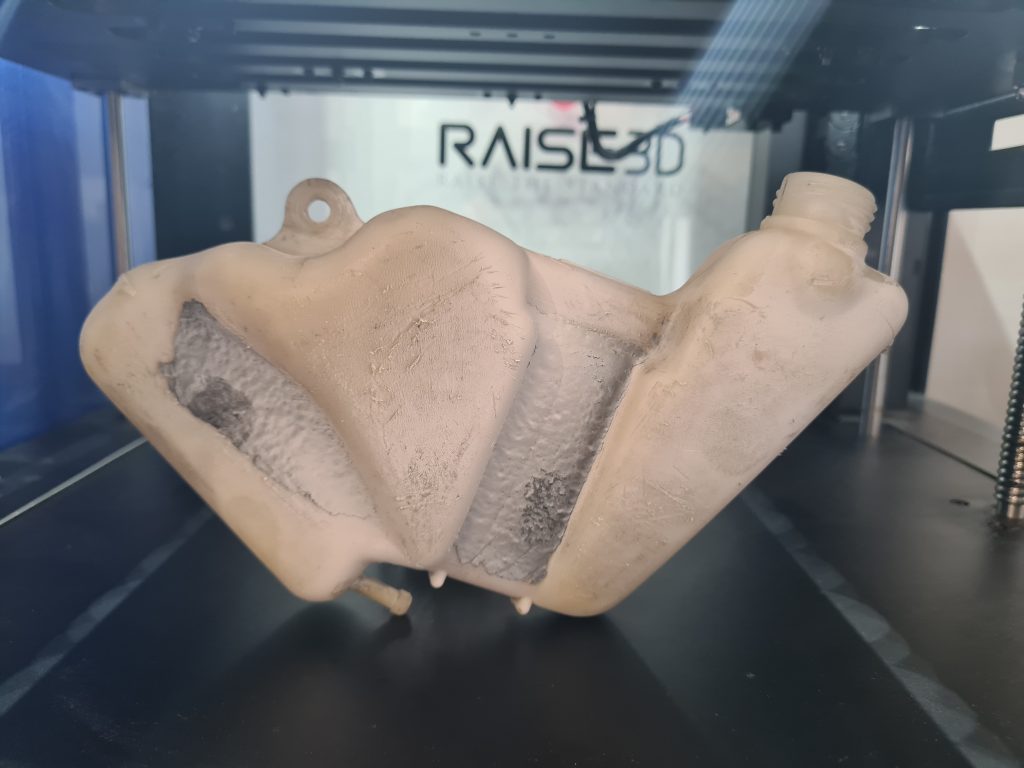

Impression 3D d’après le modèle 3D définitif d’une découpe de test afin de vérifier l’épaisseur de paroi, le diamètre, la rigidité des raccord de durite, la résistance et l’étanchéité après collage.

Etape 6 :

Assemblage, ponçage, collage et livraison (+ finition en option).